高性能汽车扶手用聚氨酯半硬质泡沫的制备及性能

摘要:设计了聚氨酯半硬质泡沫基础配方,并做了改进研究。通过改变聚醚多元醇A和聚合物多元醇B的比例、使用合适的润湿分散剂以及添加抗氧剂等手段,使泡沫各项性能均有明显提升。最终得到最优配方:泡沫密度为160kg/m3,拉伸强度可达656kPa,断裂伸长率可达90.5%,撕裂强度达到4.4N/cm,表皮与泡沫的剥离力达到4.78N/cm,泡沫在 120℃老化24h 后各项性能损失在15%以内。

进入21世纪以来,国民经济快速发展带动中国汽车行业的发展步入快车道:生产规模逐步扩大,集中度不断提高,汽车总量发展迅速。一辆汽车由1万多个零件构成,涉及十几大类、4200多种材料,其中塑料件约占整车总质量的10%~15%。且随着人们对汽车轻量化、安全性和低油耗的不断追求,低密度、加工成型方便的塑料材料越来越多地应用在汽车上,尤其是内饰件。汽车内饰中的扶手作为驾驶室中的重要组成部分,起到推拉车门及车内人员搁放手臂的作用。当发生紧急情况,车内人员与扶手发生碰撞时,聚氨酯软质扶手与改性 PP(聚丙烯)、ABS(聚丙烯腈 —丁二烯—苯乙烯)等硬质塑料扶手相比,能提供良好的弹性及缓冲,从而降低伤害。聚氨酯软质泡沫扶手能提供良好的手感及表面优美的纹理,从而提高驾驶舱的舒适性及美观性。因此,随汽车工业的发展及人们对内饰材料要求的提高,聚氨酯软质泡沫在汽车扶手方面的优势越来越明显。

聚氨酯软质扶手有高回弹泡沫、自结皮泡沫和半硬质泡沫 3 种:其中高回弹扶手外表面包覆 PVC(聚氯乙烯)表皮,内部为聚氨酯高回弹泡沫,泡沫的支撑性相对较弱,强度相对较低,同时泡沫与表皮的黏结性能相对不足;自结皮扶手具有结皮层泡沫芯层,成本低,一体化程度高,在商用车方面应用较多,但产品难以兼顾表层的强度与整体的舒适性;半硬质扶手外包覆 PVC 表皮,表皮提供良好的触感及外观,而内部的半硬质泡沫具有优异的手感、抗冲击、能量吸收及耐老化性能[4 — 5],因此在乘用车内饰的使用方面应用越来越广泛。本文设计了汽车扶手用聚氨酯半硬质泡沫的基础配方,并在此基础上进行了改进研究。

1 实验部分

1.1 主要原料

聚醚多元醇 A(羟值 30 ~ 40 mg/g)、聚合物多元醇 B(羟值 25 ~ 30 mg/g):万华化学集团股份有限公司;改性 MDI [二苯基甲烷二异氰酸酯,w(NCO)为 25%~30%]、复合催化剂、润湿分散剂(助剂 3)、抗氧剂 A:万华化学(北京)有限公司、迈图等;润湿分散剂(助剂 1)、润湿分散剂(助剂2):毕克化学。以上原料均为工业级。搪塑 PVC表皮:常熟瑞华。

1.2 主要设备及仪器

SDF— 400 型高速搅拌 机、AR3202CN 型电子天平、铝制模具(10cm×10cm×1cm,10cm×10cm×5cm)、101-4AB型电热鼓风烘箱、KJ—1065 型电子万能拉力机、501A 型超级恒温器。

1.3 基础配方及样品的制备

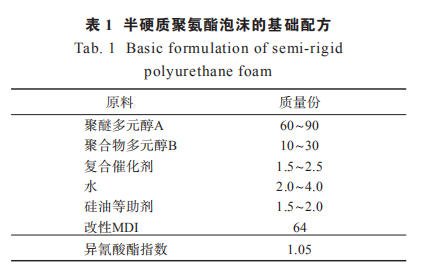

半硬质聚氨酯泡沫的基础配方见表1。

力学性能测试样品的制备:按设计配方配制组合聚醚(A料)后和改性MDI按一定比例混合,用高速搅拌(3000r/min)装置搅拌3~5s后倒入相应的模具内发泡,一定时间内开模得到半硬质聚氨酯泡沫模塑样品。

黏结性能测试样品的制备:在模具下模放置一层 PVC 表皮,将组合聚醚和改性 MDI 按比例混合后使用高速搅拌(3 000 r/min)装置搅拌 3~5 s 后倒入表皮表面,合模,一定时间内开模得到带有表皮的聚氨酯泡沫模塑样品。

1.4 性能测试

力学性能:40%CLD(压缩硬度)按ISO—3386标准测试;拉伸强度和断裂伸长率按ISO—1798标准测试;撕裂强度按ISO—8067标准测试。黏结性能:使用电子万能拉力机按某主机厂标准对表皮与泡沫进行180°剥离。

老化性能:按某主机厂标准高温120℃老化24h后测试力学性能和黏结性能的损失。

2 结果与讨论

2.1 力学性能

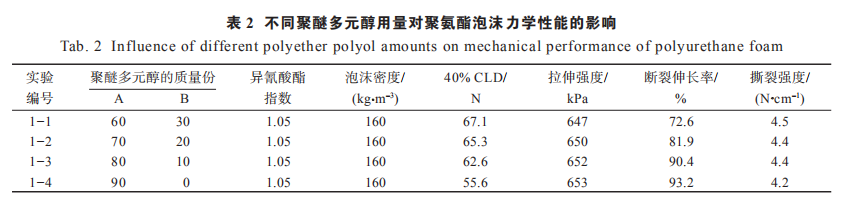

通过改变基础配方中聚醚多元醇A和聚合物多元醇B的比例,探索了不同聚醚用量对半硬质聚氨酯泡沫力学性能的影响,结果如表2所示。

由表2结果可看出, 聚醚多元醇A和聚合物多元醇B的比例变化对聚氨酯泡沫的力学性能有明显的影响。当聚醚多元醇A/聚合物多元醇B的比例越大时,泡沫的断裂伸长率有一定的提高, 而压缩硬度有一定的减小,拉伸强度和撕裂强度变化不大。聚氨酯分子链主要有软段和硬段,软段来自多元醇,硬段来自氨基甲酸酯键。上述力学性能的变化,一方面是两种多元醇相对分子质量和羟值不同,另一方面聚合物多元醇B是由丙烯腈和苯乙烯改性得到的聚醚多元醇,由于苯环的存在提高了链段的刚性,同时聚合物多元醇B中含有小分子物质,增加了泡沫的脆性。综合考虑,聚醚多元醇A为80份,聚合物多元醇B为10份时,泡沫的综合力学性能较好。

2.2 黏结性能

扶手作为按压频率较高的产品,如出现泡沫与表皮剥离的情况,将明显降低部件使用的舒适性,因此聚氨酯泡沫与表皮的黏结性能要求较高。在上述研究的基础上通过添加不同的润湿分散剂测试泡沫与表皮的黏结性能,结果见表3。

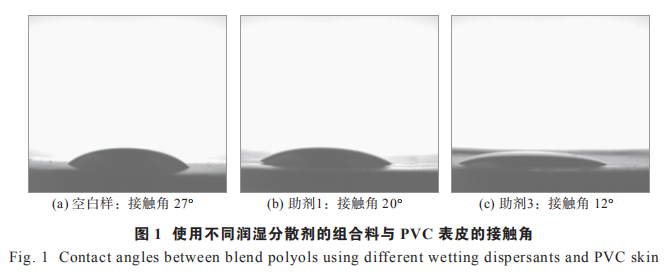

由表3可发现,不同的润湿分散剂对泡沫与表皮的剥离力有明显的影响:使用助剂2后出现泡沫塌泡, 这可能是加入助剂2后使泡沫过于开孔所导致;而使用助剂1和助剂3后较空白样剥离力有一定的提升, 助剂1较空白样的剥离力提升17%左右,助剂3较空白样的剥离力提升25%左右。助剂1和助剂3两种润湿分散剂对剥离力的提升程度不同,最主要是对组合料在表皮上的润湿性改善程度的差别造成的。一般来说,评价液体在固体上的润湿性,接触角是衡量表面润湿性能的重要参数。所以测试了加入上述2款润湿分散剂后组合料和表皮的接触角,结果如图1所示。

由图1可看到空白样的接触角最大,为27°,接触角最小的是助剂3,只有12°。由此说明使用助剂3更大程度提升了组合料与表皮的浸润性,其在表皮表面更容易铺展,所以使用助剂3剥离力最大。

2.3 老化性能

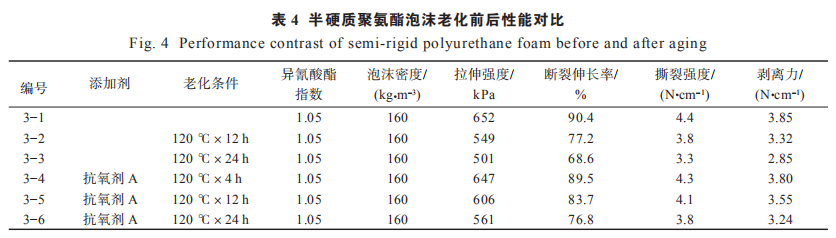

扶手制品在车内受按压、阳光照射的频次高,老化性能是聚氨酯半硬质扶手泡沫不得不考虑的另一项重要性能。所以针对基础配方进行了老化性能测试并进行改进研究,结果如表4所示。

由表4数据对比可发现,基础配方在120℃高温下热老化,力学性能和黏结性能均有明显的下降:老化12h后, 除密度外(下 同)各项性能损失为13%~16%;老化24h各项性能损失为23%~26%。说明基础配方耐热老化性能不佳,基于此在配方中添加一类抗氧剂A可明显提高原配方的耐热老化性能。在添加抗氧剂A后相同的实验条件下, 老化12h后各项性能损失在 7%~8%,老化24h各项性能损失在13%~16%。力学性能的下降主要是由于热老化过程中,化学键断裂生成活泼的自由基引发一系列的链式反应,导致原物质的结构或性能发生根本变化。而黏结性能的下降一方面是由于泡沫自身的力学性能下降造成, 另一方面是由于搪塑PVC表皮中含有大量的增塑剂,在热氧老化的过程中,增塑剂向表面迁移导致。加入抗氧剂后能提高其热老化性能,主要是抗氧剂能够消除刚生成的自由基,延缓或抑制聚合物氧化过程进行,从而保持聚合物原有性能。

2.4 综合性能

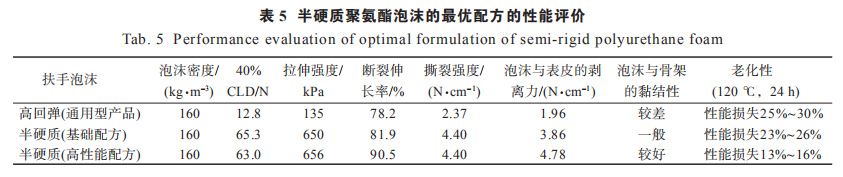

综合上述结果,设计了最优配方并对其各项性能进行了评价,与通用型聚氨酯高回弹扶手泡沫进行了性能对比,结果如表5所示。

由表5可看出,最优半硬质聚氨酯泡沫配方的性能较基础及通用配方均具有一定的优势,实用性更强,更适用于在高性能扶手方面的应用。

结论

调整聚醚的用量、选择合格的润湿分散剂和抗氧剂能赋予半硬质聚氨酯泡沫良好的力学性能、优异的耐热老化性能等。基于泡沫优异的性能,此款高性能聚氨酯半硬质泡沫产品能适用于汽车扶手、仪表台等汽车缓冲材料。